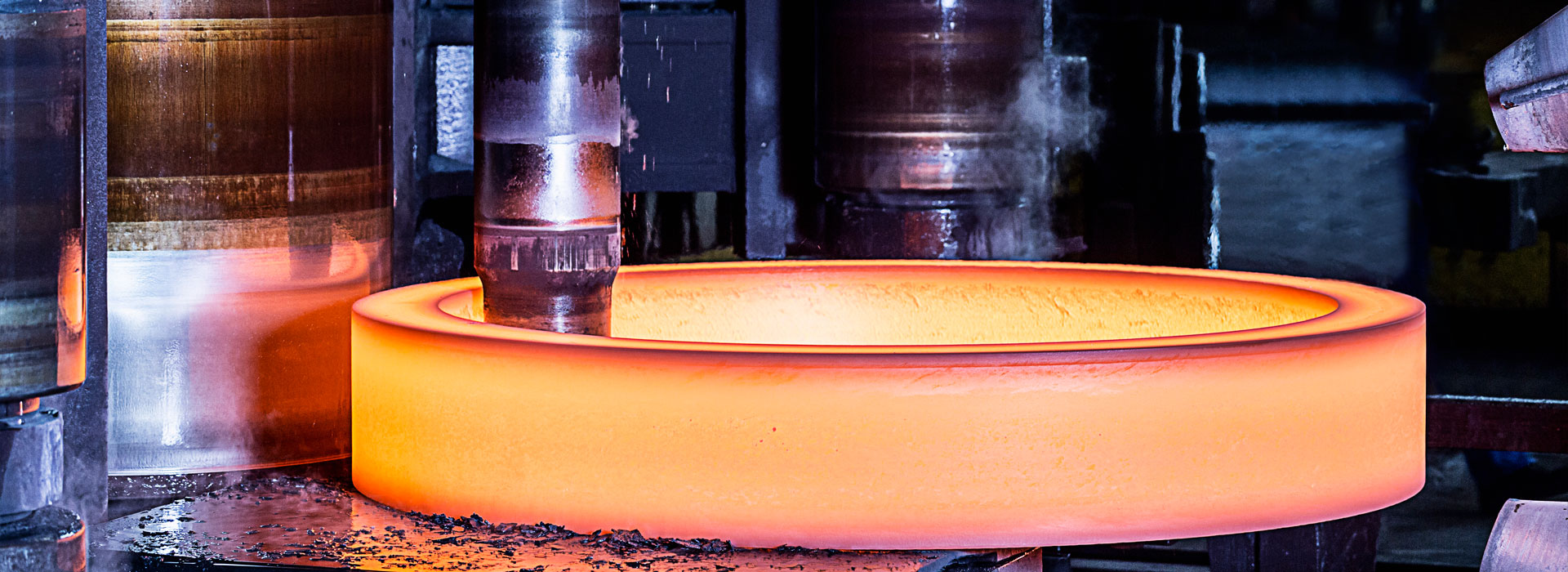

Процесот на термичка обработка проток на големи запчаници прстени

Процесот на термичка обработка проток на големи запчаници прстени

Големите кованици со прстени на менувачот ќе имаат големо изобличување по карбуризирање и гаснење. Преку разумен дизајн и обработка и процес на термичка обработка, со користење на правилен метод на корекција и гаснење сол, елиптичното изобличување на карбуризираните и изгасените кованици со голем прстенест запчаник може да се контролира во рок од 2 мм, искривувањето и конусното изобличување може да се контролира во рок од 1 мм, а лежиштето капацитетот и работниот век на кованиците со прстенест запчаник може да се подобрат.

Структурата на голем прстенфалсификувањесе карактеризира со неговиот тенок ѕид, соодносот голем дијаметар и должина (надворешен дијаметар/широчина на заб), големо дисторзија на карбуризирање и гаснење, неправилно и тешко да се контролира, поголемото изобличување директно влијае на квалитетот на производот и на ефикасноста на пост-секвенциската обработка, што резултира во нерамномерна маргина на пост-секвенца обработка, што влијае на длабочината на ефективниот стврднат слој на површината на забот и тврдоста на површината на забот, со што се намалува јачината, носивоста и силата на замор на прстенестите заби. Конечно намалете го работниот век на прстенот на менувачот.

1. Дизајн на обработка

Процес на фалсификување прстен на запчаник: ковање - по ковање, калење - грубо вртење - претходна обработка на калење - полу-завршување вртење - вештачко стареење - забивање на забите - гаснење со карбуризирање, калење - шут-минирање - завршно вртење - вештачко стареење - завршно вртење - брусење запчаник - завршено производ.

2. Предтретман

Ако се користи нормализирање и калење со висока температура за предтретман, структурата по термичка обработка е перлит и ферит, па дури и произведува нерамнотежен баинит. Поради нерамномерното ладење на воздухот, униформноста на нормализирачката структура е слаба. Бидејќи униформноста и брзината на ладењето на медиумот за масло се подобри од оние на воздухот, калењето ќе добие униформа калена структура на соксит, која може да ја подобри или елиминира оригиналната хетерогеност на микроструктурата генерирана со ковање и да ја подобри униформноста на механичките својства на прстенот на менувачот. Позитивната термичка обработка по ковањето може да ја подобри микроструктурата на ковањето, да го рафинира зрното, а предтретманот за калење може да ја униформира микроструктурата и да го намали последователното нарушување на термичката обработка. Комбинацијата од двете е многу ефикасна за подобрување на карбуризираната микроструктура на гаснење и изобличување.

3. Карбуризирачка печка

Суперпозицијата на ковањето со прстен со карбуризирано е еквивалентно на зголемување на ширината на забот и намалување на односот на дијаметарот и должината, што е погодно за намалување на искривувањето и елиптичното изобличување. Кога се ладат по карбуризирањето, горните и долните страни на надредениот прстен на менувачот се ладат релативно брзо, а собирањето е релативно големо, што резултира со карактеристика на обликот на барабанот на половината. Поради еднообразното ладење во печката пред да се излади до 650, прстенестиот запчаник ковањето во зоната на висока температура со слаба ригидност создава мала елипса и искривување, така што произведува само карактеристики на обликот на барабанот на половината.

4. Процес на карбуризирање

Трасата на процесот усвојува гаснење со повторно загревање, што може да го спречи крупното зрно предизвикано од долгорочно карбурирање на 20CrMnMo. Во исто време, процесот на гаснење може да се прилагоди со мерење, корекција и откривање на изобличувањето по карбуризацијата. Колку побрзо се зголемува температурата на карбуризирање, толку поголем термички стрес ќе се генерира, а суперпозицијата на преостанатиот стрес за обработка ќе предизвика големо изобличување, па затоа е неопходно да се зачекори зголемувањето на температурата. Карбурирањето мора да биде надвор од рерната на ниска температура. Ако 760 â е надвор од рерната, слојот за инфилтрација ќе произведе нерамномерна фазна транзиција, што ќе произведе изгаснат структура на мартензит на секундарната површина, ќе го зголеми специфичниот волумен и површината ќе биде подложена на стрес на истегнување. Особено во зима, кога кованиците од челик 20CrMnMo се ставаат во јамата за бавно ладење, веројатноста за пукнатини ќе се зголеми, а изгасната структура на мартензит ќе го зголеми карбуризирачкото нарушување. Во подоцнежната фаза на карбуризирање, изолацијата од 650 ќе направи површината да добие униформа евтектичка структура, да го елиминира стресот и да се подготви за гаснење.

5. Корекција по карбуризирање

За солените медиуми, постои одредена пропорционална врска помеѓу дисторзијата на карбуризирање и дисторзијата за гаснење. Општо земено, гасењето на елиптичното изобличување се зголемува за 30% ~ 50% врз основа на дисторзијата за карбуризирање. Во извесна смисла, контролата на дисторзијата на карбуризирање може ефикасно да го контролира изобличувањето по гаснењето. Ако се открие дека елипсата е голема по карбуризацијата, таа треба да се коригира. Ако температурата на греењето на прстенот на менувачот е ниска, како што е 280 , јачината на прстенот на менувачот е висока, а еластичната зона е голема при ниска температура, што го отежнува настанувањето на пластична деформација. Со зголемување на температурата, еластичната зона ќе се намали, а тежината на корекција ќе се намали. Ако температурата на греењето е превисока, работата е тешка. Практиката покажа дека ефектот на корекција е подобар кога се загрева до 550 , еластичната зона е значително намалена, а пластичната деформација може да се произведе со мал стрес. Практиката докажа дека по карбуризирањето и отстранувањето на стресот, изобличувањето нема да се врати по гаснењето, а акумулацијата на дисторзијата за гаснење може ефикасно да се реши со корекција по карбуризирање.

6, калење печка

Топлината на горната и долната страна на ковањето прстен на запчаникот не е избалансирана, а дисипацијата на топлината на горниот дел од лицето е брзо за време на ладењето, а зголемувањето е релативно големо. Видете Сл.7 за шематски дијаграм на дисторзија со гаснење сол. Дисторзијата се мери по карбуризацијата. Правилото на печката за полнење на забниот прстен е дека горниот круг на забот на горниот крај е помал од горниот круг на забот на долниот крај, а перничињата помеѓу прстените на забите се одвоени. Видете Сл.8 за гаснење на полнење на печката. Печката за гаснење се прилагодува според изобличувањето по карбуризирањето и ќе се генерира одредена заострена вредност кога карактеристиките на тапанот за карбуризирање на половината ќе се поделат на еден прстен за заб. Разумната употреба на обликот на тапанот со карбуризиран половината, може да ја сфати разликата за ладење со гаснење сол помеѓу горниот и долниот крај на конусот и карбуризираниот појас на тапанот, за да се постигне мало конусно изобличување.

7. Процес на гаснење и калење

Продолжувањето на времето на задржување е еднакво на фазата на маскирање за да се зголеми температурата на гаснење и да се зголеми изобличувањето на гаснењето. Затоа, температурата на аустенитизирање е избрана да се одржи на 830 за 4 часа. Во споредба со маслото, температурата на средната употреба на шалитра е висока, порастот на температурата на гаснење е мал, степенуваното изотермално гаснење ја прави површината на мартензит трансформација во воздухот, полека се лади, изобличувањето на гаснењето на работното парче е мало. Точката на топење на нитратот KNO3 NaNO2 е 145 , температурата на употреба на нитратот е 160 ~ 180 , а способноста за ладење е силна. Кога температурата на солта е зголемена на 200 ~ 220 , а содржината на вода е прилагодена на 0,9%, мартензит плус голема количина долен баинит и многу мала количина ацикуларен ферит ќе се добие во центарот на прстенот на запчаникот . Обезбедете ги перформансите на јадрото додека создавате минимално изобличување.

Големите кованици со прстени на менувачот ќе имаат големо изобличување по карбуризирање и гаснење. Преку разумен дизајн и обработка и процес на термичка обработка, со користење на правилен метод на корекција и гаснење сол, елиптичното изобличување на карбуризираните и изгасените кованици со голем прстенест запчаник може да се контролира во рок од 2 мм, искривувањето и конусното изобличување може да се контролира во рок од 1 мм, а лежиштето капацитетот и работниот век на кованиците со прстенест запчаник може да се подобрат.

Структурата на голем прстенфалсификувањесе карактеризира со неговиот тенок ѕид, соодносот голем дијаметар и должина (надворешен дијаметар/широчина на заб), големо дисторзија на карбуризирање и гаснење, неправилно и тешко да се контролира, поголемото изобличување директно влијае на квалитетот на производот и на ефикасноста на пост-секвенциската обработка, што резултира во нерамномерна маргина на пост-секвенца обработка, што влијае на длабочината на ефективниот стврднат слој на површината на забот и тврдоста на површината на забот, со што се намалува јачината, носивоста и силата на замор на прстенестите заби. Конечно намалете го работниот век на прстенот на менувачот.

1. Дизајн на обработка

Процес на фалсификување прстен на запчаник: ковање - по ковање, калење - грубо вртење - претходна обработка на калење - полу-завршување вртење - вештачко стареење - забивање на забите - гаснење со карбуризирање, калење - шут-минирање - завршно вртење - вештачко стареење - завршно вртење - брусење запчаник - завршено производ.

2. Предтретман

Ако се користи нормализирање и калење со висока температура за предтретман, структурата по термичка обработка е перлит и ферит, па дури и произведува нерамнотежен баинит. Поради нерамномерното ладење на воздухот, униформноста на нормализирачката структура е слаба. Бидејќи униформноста и брзината на ладењето на медиумот за масло се подобри од оние на воздухот, калењето ќе добие униформа калена структура на соксит, која може да ја подобри или елиминира оригиналната хетерогеност на микроструктурата генерирана со ковање и да ја подобри униформноста на механичките својства на прстенот на менувачот. Позитивната термичка обработка по ковањето може да ја подобри микроструктурата на ковањето, да го рафинира зрното, а предтретманот за калење може да ја униформира микроструктурата и да го намали последователното нарушување на термичката обработка. Комбинацијата од двете е многу ефикасна за подобрување на карбуризираната микроструктура на гаснење и изобличување.

3. Карбуризирачка печка

Суперпозицијата на ковањето со прстен со карбуризирано е еквивалентно на зголемување на ширината на забот и намалување на односот на дијаметарот и должината, што е погодно за намалување на искривувањето и елиптичното изобличување. Кога се ладат по карбуризирањето, горните и долните страни на надредениот прстен на менувачот се ладат релативно брзо, а собирањето е релативно големо, што резултира со карактеристика на обликот на барабанот на половината. Поради еднообразното ладење во печката пред да се излади до 650, прстенестиот запчаник ковањето во зоната на висока температура со слаба ригидност создава мала елипса и искривување, така што произведува само карактеристики на обликот на барабанот на половината.

4. Процес на карбуризирање

Трасата на процесот усвојува гаснење со повторно загревање, што може да го спречи крупното зрно предизвикано од долгорочно карбурирање на 20CrMnMo. Во исто време, процесот на гаснење може да се прилагоди со мерење, корекција и откривање на изобличувањето по карбуризацијата. Колку побрзо се зголемува температурата на карбуризирање, толку поголем термички стрес ќе се генерира, а суперпозицијата на преостанатиот стрес за обработка ќе предизвика големо изобличување, па затоа е неопходно да се зачекори зголемувањето на температурата. Карбурирањето мора да биде надвор од рерната на ниска температура. Ако 760 â е надвор од рерната, слојот за инфилтрација ќе произведе нерамномерна фазна транзиција, што ќе произведе изгаснат структура на мартензит на секундарната површина, ќе го зголеми специфичниот волумен и површината ќе биде подложена на стрес на истегнување. Особено во зима, кога кованиците од челик 20CrMnMo се ставаат во јамата за бавно ладење, веројатноста за пукнатини ќе се зголеми, а изгасната структура на мартензит ќе го зголеми карбуризирачкото нарушување. Во подоцнежната фаза на карбуризирање, изолацијата од 650 ќе направи површината да добие униформа евтектичка структура, да го елиминира стресот и да се подготви за гаснење.

5. Корекција по карбуризирање

За солените медиуми, постои одредена пропорционална врска помеѓу дисторзијата на карбуризирање и дисторзијата за гаснење. Општо земено, гасењето на елиптичното изобличување се зголемува за 30% ~ 50% врз основа на дисторзијата за карбуризирање. Во извесна смисла, контролата на дисторзијата на карбуризирање може ефикасно да го контролира изобличувањето по гаснењето. Ако се открие дека елипсата е голема по карбуризацијата, таа треба да се коригира. Ако температурата на греењето на прстенот на менувачот е ниска, како што е 280 , јачината на прстенот на менувачот е висока, а еластичната зона е голема при ниска температура, што го отежнува настанувањето на пластична деформација. Со зголемување на температурата, еластичната зона ќе се намали, а тежината на корекција ќе се намали. Ако температурата на греењето е превисока, работата е тешка. Практиката покажа дека ефектот на корекција е подобар кога се загрева до 550 , еластичната зона е значително намалена, а пластичната деформација може да се произведе со мал стрес. Практиката докажа дека по карбуризирањето и отстранувањето на стресот, изобличувањето нема да се врати по гаснењето, а акумулацијата на дисторзијата за гаснење може ефикасно да се реши со корекција по карбуризирање.

6, калење печка

Топлината на горната и долната страна на ковањето прстен на запчаникот не е избалансирана, а дисипацијата на топлината на горниот дел од лицето е брзо за време на ладењето, а зголемувањето е релативно големо. Видете Сл.7 за шематски дијаграм на дисторзија со гаснење сол. Дисторзијата се мери по карбуризацијата. Правилото на печката за полнење на забниот прстен е дека горниот круг на забот на горниот крај е помал од горниот круг на забот на долниот крај, а перничињата помеѓу прстените на забите се одвоени. Видете Сл.8 за гаснење на полнење на печката. Печката за гаснење се прилагодува според изобличувањето по карбуризирањето и ќе се генерира одредена заострена вредност кога карактеристиките на тапанот за карбуризирање на половината ќе се поделат на еден прстен за заб. Разумната употреба на обликот на тапанот со карбуризиран половината, може да ја сфати разликата за ладење со гаснење сол помеѓу горниот и долниот крај на конусот и карбуризираниот појас на тапанот, за да се постигне мало конусно изобличување.

7. Процес на гаснење и калење

Продолжувањето на времето на задржување е еднакво на фазата на маскирање за да се зголеми температурата на гаснење и да се зголеми изобличувањето на гаснењето. Затоа, температурата на аустенитизирање е избрана да се одржи на 830 за 4 часа. Во споредба со маслото, температурата на средната употреба на шалитра е висока, порастот на температурата на гаснење е мал, степенуваното изотермално гаснење ја прави површината на мартензит трансформација во воздухот, полека се лади, изобличувањето на гаснењето на работното парче е мало. Точката на топење на нитратот KNO3 NaNO2 е 145 , температурата на употреба на нитратот е 160 ~ 180 , а способноста за ладење е силна. Кога температурата на солта е зголемена на 200 ~ 220 , а содржината на вода е прилагодена на 0,9%, мартензит плус голема количина долен баинит и многу мала количина ацикуларен ферит ќе се добие во центарот на прстенот на запчаникот . Обезбедете ги перформансите на јадрото додека создавате минимално изобличување.

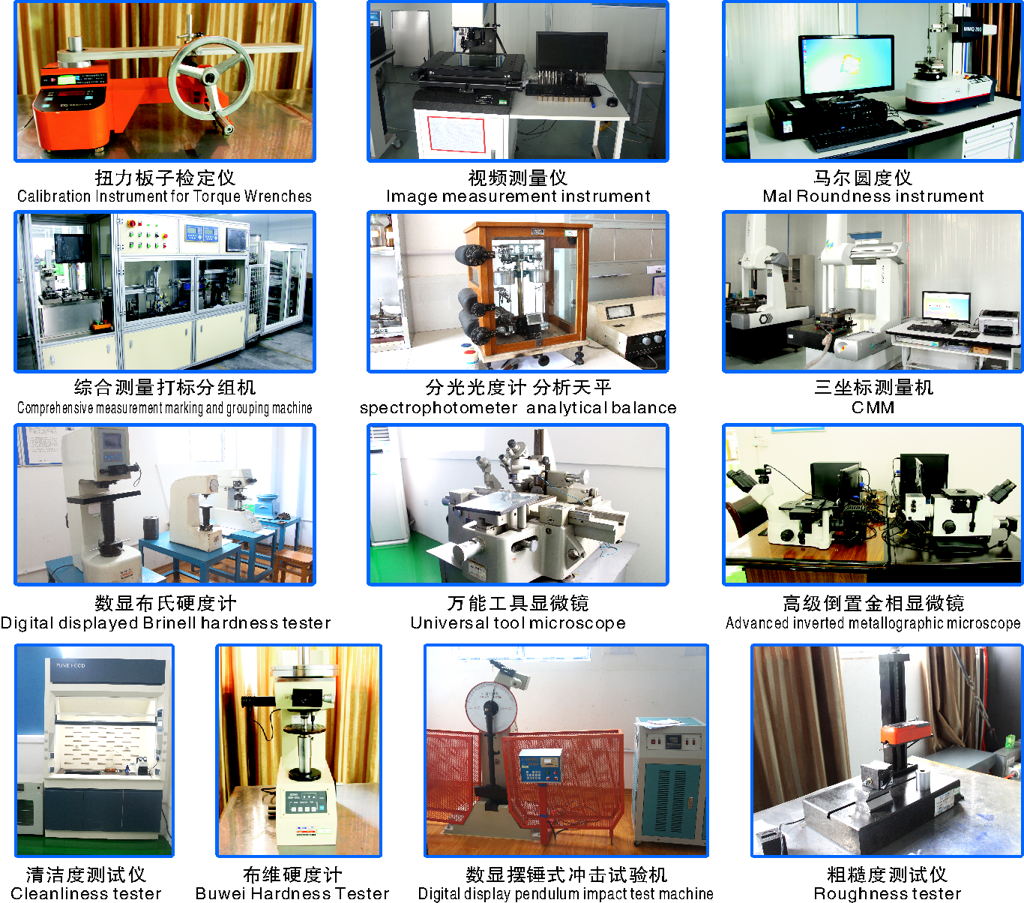

ова е машина за инспекција на фалсификување

Испрати барање

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy