Како да се подобрат перформансите на воздухопловните кованици со контролирање на температурата и притисокот

2025-06-20

Како да се подобрат перформансите на воздухопловните кованици со контролирање на температурата и притисокот

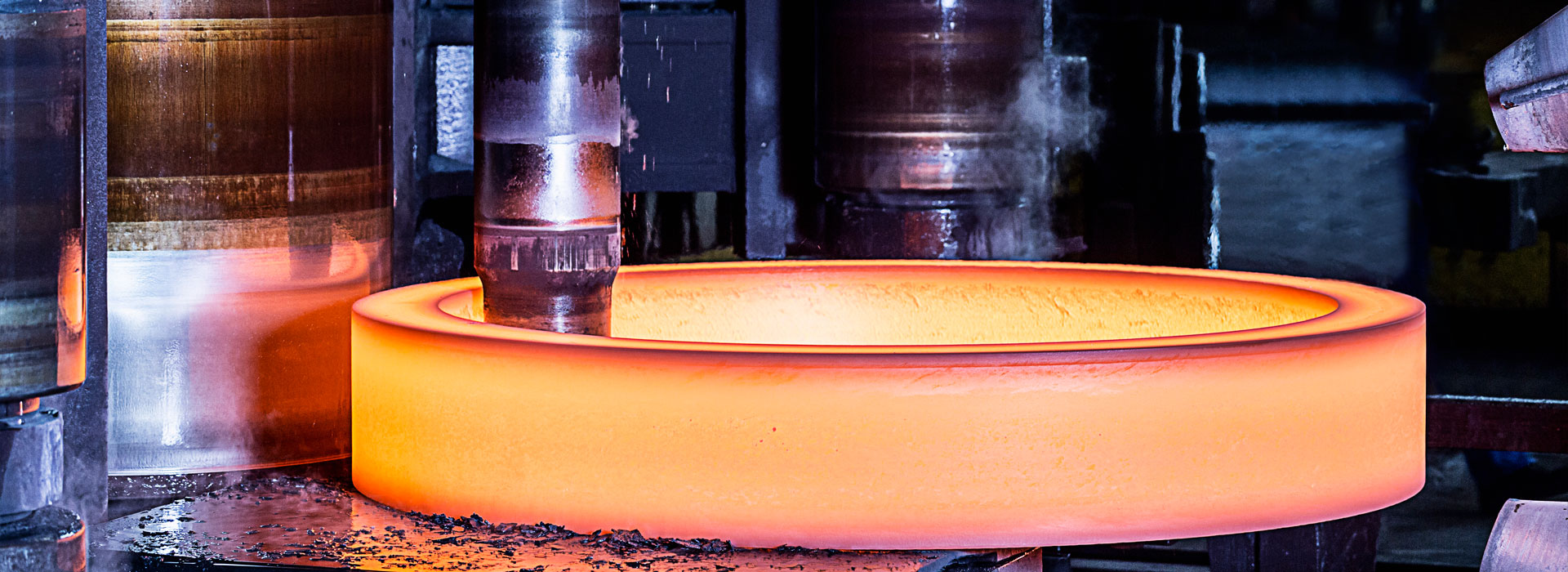

Воздухопловните кованици се клучни компоненти на „коските“ на авионите и тие ја носат основната мисија за пренос на товари и издржување на екстремни температури и стресови. Во суровата средина за сервисирање на висока температура, висок притисок и висок стрес, овие клучни компоненти поставија речиси строги барања за униформност на внатрешната структура, без дефекти и конзистентност на перформансите на материјалот. Технологијата за прецизно ковање, со нејзината способност прецизно да ги контролира параметрите на температурата и притисокот, станува главен процесен пристап за обликување на одличните перформанси на воздухопловните кованици.

Прецизна контрола на температурата: „палката“ на еволуцијата на материјалот за време нафалсификување

Температурата е основната променлива што влијае на однесувањето на пластичната деформација и микроструктурната еволуција на металите. Технологијата за прецизно ковање ја поставува основата за оптимизација на перформансите на материјалот преку строга контрола на температурата:

Прецизен температурен прозорец за деформација: за различни материјали (како што се легури на титаниум, легури со висока температура, челици со ултра висока јачина и легури на алуминиум), прецизното ковање поставува специфичен температурен опсег. На пример, легурите на титаниум често се коваат во близина или под точката на трансформација на β фазата за прецизно да се контролира пропорцијата и морфологијата на примарната α фаза, што е од клучно значење за конечната цврстина и цврстината на фрактура. Отстапувањето од оптималниот температурен прозорец може да доведе до недоволна пластичност, пукање или грубост на структурата.

Предзагревање на мувлата и константна контрола на температурата: Температурата на мувла директно влијае на квалитетот на површината и униформноста на деформацијата на ковањето. Прецизното ковање користи прецизно претходно загревање на мувлата (често и до стотици степени Целзиусови) и онлајн системи за постојана температура (како што е индукциското греење и циркулацијата на врелото масло) за да се избегнат пукнатини на површината на ковањето поради контакт со ладниот калап и да се намали температурниот градиент за време на деформацијата за да се обезбеди униформност на организацијата.

Стратегија за градиентно греење и ладење: за кованици со сложени форми или големи димензии, имплементирајте стратегии за зонско греење или ладење со градиент. На пример, при ковање со турбински диск, различни стапки на греење или ладење може да се користат за обрачот и главината за да се координираат деформациите и да се оптимизира големината на зрната и распределбата на фазата на врнежи во различни области.

Управување со температурата на конечното ковање: Строго контролирајте ја температурата на крајот на ковањето, што влијае на степенот на динамична рекристализација, големината на зрната и последователниот одговор на термичка обработка. Прецизното ковање ја оптимизира стапката на деформација и дизајнот на чекорите на процесот за да се осигура дека конечната температура на ковање паѓа во целниот опсег, создавајќи услови за добивање идеална организација.

Прецизна контрола на притисокот: „нож за резба“ за обликување на идеална организација и морфологија без дефекти

Прецизната контрола на притисокот (стапка на напрегање, состојба на напрегање) директно го одредува однесувањето на протокот, степенот на згуснување и карактеристиките на микроструктурата на металот:

Контрола на стапката на напрегање: Опремата за прецизно ковање (како серво преса, изотермална хидраулична преса за ковање) може прецизно да ја контролира брзината на вчитување и времето на задржување. Пониските стапки на напрегање (како што е изотермалното ковање) му даваат на материјалот доволно време на дифузија и рекристализација, што е особено погодно за тешко деформирани материјали (како што се легурите на висока температура базирани на никел) и може значително да ги рафинира зрната, да ја подобри организациската униформност и да ја намали отпорноста на деформација. Може да се користат високи стапки на напрегање во специфични фази на формирање.

Оптимизација на повеќенасочна напонска состојба: Преку дизајнот на калапот и технологијата на повеќенасочен притисок (како што е повеќенасочното ковање со матрица), се создава поповолна состојба на стрес во внатрешноста на ковањето. Ова не само што може ефикасно да ги затвори оригиналните ситни пори во внатрешноста на материјалот (лековита лабавост), значително да ги подобри перформансите на густината и заморот; исто така може да го промовира протокот на метал во области кои тешко се деформираат, да постигне прецизно формирање на сложени структури (како што се цилиндрите на опремата за слетување на авиони со внатрешни шуплини) и да ја намали последователната обработка.

Изостатско формирање на речиси мрежа: Во комбинација со дизајнот на лименката и технологијата за топло изостатско пресување (HIP), конечното згуснување на кованиците во форма на речиси мрежа се постигнува при висока температура и висок притисок на инертен гас средина. Ова може речиси целосно да ги елиминира внатрешните микро-дефекти и да го максимизира потенцијалот за изведба на материјалот, и често се користи во клучните ротирачки делови на моторите.

Гаранција за рамномерна распределба на притисокот: прецизниот дизајн на калапот и оптимизацијата за симулација на конечни елементи гарантираат дека притисокот е рамномерно распределен во клучните области на ковањето за време на деформацијата, избегнувајќи локално преоптоварување што доведува до превиткување и пукање или недоволно оптоварување што доведува до недоволно полнење и груба структура.

Синергетска симфонија за контрола на температурата и контрола на притисокот: постигнување квалитативен скок во изведбата

Контролата на температурата и притисокот во никој случај не е изолирана. Јадрото на прецизното ковање лежи во координираната оптимизација на двете:

Термомеханички ефект на спојување: Примената на прецизен притисок (стапка на напрегање) на одредена температура може да активира специфични механизми за деформација (како што се динамичка рекристализација и суперпластичен проток). На пример, прецизното ковање контролирано со температура и притисок во α+β двофазниот регион на легура на титаниум може да ја рафинира ламеларната α структура или да добие структура со двојна состојба, значително подобрувајќи ги сеопфатните механички својства.

Контрола на дефекти и префинетост на микроструктурата: оптимизираното температурно поле (униформно загревање) во комбинација со прецизна контрола на стапката на напрегање и повеќенасочен притисок може да го потисне започнувањето на празнините и пукнатините во најголема мера, да промовира динамична рекристализација и да добие ултрафини зрнеста микроструктура. На пример, големината на зрната на компресорскиот диск со висок притисок на моторот на авионот може да достигне ASTM степен 10 или погоре преку прецизно изотермално ковање, што значително ја подобрува јачината на замор при висок циклус.

Приспособување на перформансите: Според функционалните барања на различни делови на ковањето, дизајнот „градиент на перформанси“ се постигнува преку локални стратегии за контрола на температурата и притисокот (како што се ладењето во зоната на матрицата и локалното полнење). На пример, кованиците за спојување на авионите можат да добијат пофини зрна и поголема цврстина во области со висок стрес, истовремено обезбедувајќи добра цврстина во областа за поврзување.