Специфичен преглед на кованиците

2022-11-07

Ковањетое важна гранка на обработката на пластика. Тоа е употребата на материјална пластичност, со помош на надворешна сила за да се добие пластична деформација, да се добие потребната форма, големина и одредени организациски својства на кованиците.

Обработката на пластика традиционално се дели на две главни категории. Една од нив е производството на суровини (како што се цевки, чинии, типови, шипки) обработката базирана се нарекува примарна обработка на пластика. Другото е производство на делови и нивни празнини (вклучувајќи кованици, делови за печат итн.) главно познати како секундарна обработка на пластика. Бидејќи во повеќето случаи, секундарната обработка е да се користат суровините обезбедени од примарната обработка за повторна обработка, но големите кованици често користат ингот како суровина за директно ковање во кованица, а ковањето во прав користи прашок како суровина.

Според различните употребени суровини, секундарната пластична обработка може да се подели на Формирање на големо и формирање на листови. Првата користи прачка и блок материјал како суровини и силата е во тринасочна напонска состојба, додека втората користи лим материјал како суровина и процесот на деформација обично се анализира според состојбата на рамнина напрегање.

Од горната анализа може да се види дека ковањето спаѓа во секундарната пластична обработка, а начинот на деформација е волуметриско формирање.

Како што може да се види од Слика 1, основната цел на секој процес на ковање е да се добијат кованици со квалификуван облик, големина и внатрешни организациски својства кои ги исполнуваат барањата на цртежот. Постојат два основни услови за оформување, едниот е материјалот да може да го издржи потребното количество на деформација без да се уништува при процесот на деформација, а другиот е условите на силата, односно опремата низ калапот до обработуваното парче да нанесе доволно голема и посебна распределба на силата. Важна задача за ковачките работници е да создадат услови, да го оптимизираат технолошкиот процес и да ги произведуваат комбинираните кованици.

Изборот на процесот на ковање е флексибилен и разновиден, само за процесот на формирање, истото фалсификување може да се заврши со различна опрема или различни методи. На пример, ако поврзувачката шипка е формирана на чеканот за фалсификување, празното се влече, се тркала, претходно се кова и конечно се кова во истиот пар матрици. Ако се користи механичка преса за ковање со матрици, однапред е потребно ковање со ролна. Доколку е произведен со методот на ковање на ролни за формирање, квалификуваните делови може да се добијат со додавање на процедура за обликување по прецизното ковање на ролни.

Друг пример е повеќестационално ладно ковање на вратило на скалилата (види слика 2). За истото ковање, може да има различни правци на процесот и различни празни места, и соодветно на тоа, меѓу процесите се различни. Некои од нив вклучуваат истиснување напред (F на сликата), а некои користат вознемирување (U на сликата)0, што бара различни сили на деформација. Разликата во животот на мувлата е исто така поголема.

Кога условите на опремата (како што се тонажата, итн.) се поправени, нема толку многу достапни опции. Кога својствата и спецификациите на суровината се фиксирани, не може да се применат сите опции на сликата.

Под премисата да се обезбеди изглед и внатрешен квалитет и продуктивност на производот, основната почетна точка на изборот на шемата за процесот на формирање треба да се смета како добра економска ефикасност, конкретно:

1. Заштедете суровини. Онаму каде што е можно, се користи блиску слободно обликување или формирање близу мрежа (т.е. помалку сечење без формирање).

2. Намалете ја потрошувачката на енергија. Ние не само што можеме да ја разгледаме потрошувачката на енергија на одреден процес, туку и да ја разгледаме вкупната потрошувачка на енергија. Најпрво се чини дека потрошувачката на енергија при ладно ковање ќе се намали бидејќи процесот на загревање е испуштен, но треба да се земе предвид и потрошувачката на енергија за обработка на омекнување пред ладно ковање и жарење помеѓу процесите. Употребата на некалиран челик и преостаната топлинска деформација и термичка обработка се процеси за заштеда на енергија.

3, намалување на деформација сила. Обидете се да користите метод за формирање што заштедува труд, кој не само што може да го намали тонажата на опремата, туку и да ја намали почетната инвестиција. Исто така, може да го подобри животниот век на мувлата. Ова е причината зошто ротирачкото формирање е широко користено во последниве години.

4. Добра стабилност на процесот. Треба да се прикаже добар процес во реализацијата на долгорочно континуирано производство, без намерно да се следи некој поединечен висок индекс (како што се помалку поминувања, голема деформација по поминување), но да доведе до низок принос или често скршена мувла.

Обработката на пластика традиционално се дели на две главни категории. Една од нив е производството на суровини (како што се цевки, чинии, типови, шипки) обработката базирана се нарекува примарна обработка на пластика. Другото е производство на делови и нивни празнини (вклучувајќи кованици, делови за печат итн.) главно познати како секундарна обработка на пластика. Бидејќи во повеќето случаи, секундарната обработка е да се користат суровините обезбедени од примарната обработка за повторна обработка, но големите кованици често користат ингот како суровина за директно ковање во кованица, а ковањето во прав користи прашок како суровина.

Според различните употребени суровини, секундарната пластична обработка може да се подели на Формирање на големо и формирање на листови. Првата користи прачка и блок материјал како суровини и силата е во тринасочна напонска состојба, додека втората користи лим материјал како суровина и процесот на деформација обично се анализира според состојбата на рамнина напрегање.

Од горната анализа може да се види дека ковањето спаѓа во секундарната пластична обработка, а начинот на деформација е волуметриско формирање.

Како што може да се види од Слика 1, основната цел на секој процес на ковање е да се добијат кованици со квалификуван облик, големина и внатрешни организациски својства кои ги исполнуваат барањата на цртежот. Постојат два основни услови за оформување, едниот е материјалот да може да го издржи потребното количество на деформација без да се уништува при процесот на деформација, а другиот е условите на силата, односно опремата низ калапот до обработуваното парче да нанесе доволно голема и посебна распределба на силата. Важна задача за ковачките работници е да создадат услови, да го оптимизираат технолошкиот процес и да ги произведуваат комбинираните кованици.

Изборот на процесот на ковање е флексибилен и разновиден, само за процесот на формирање, истото фалсификување може да се заврши со различна опрема или различни методи. На пример, ако поврзувачката шипка е формирана на чеканот за фалсификување, празното се влече, се тркала, претходно се кова и конечно се кова во истиот пар матрици. Ако се користи механичка преса за ковање со матрици, однапред е потребно ковање со ролна. Доколку е произведен со методот на ковање на ролни за формирање, квалификуваните делови може да се добијат со додавање на процедура за обликување по прецизното ковање на ролни.

Друг пример е повеќестационално ладно ковање на вратило на скалилата (види слика 2). За истото ковање, може да има различни правци на процесот и различни празни места, и соодветно на тоа, меѓу процесите се различни. Некои од нив вклучуваат истиснување напред (F на сликата), а некои користат вознемирување (U на сликата)0, што бара различни сили на деформација. Разликата во животот на мувлата е исто така поголема.

Кога условите на опремата (како што се тонажата, итн.) се поправени, нема толку многу достапни опции. Кога својствата и спецификациите на суровината се фиксирани, не може да се применат сите опции на сликата.

Под премисата да се обезбеди изглед и внатрешен квалитет и продуктивност на производот, основната почетна точка на изборот на шемата за процесот на формирање треба да се смета како добра економска ефикасност, конкретно:

1. Заштедете суровини. Онаму каде што е можно, се користи блиску слободно обликување или формирање близу мрежа (т.е. помалку сечење без формирање).

2. Намалете ја потрошувачката на енергија. Ние не само што можеме да ја разгледаме потрошувачката на енергија на одреден процес, туку и да ја разгледаме вкупната потрошувачка на енергија. Најпрво се чини дека потрошувачката на енергија при ладно ковање ќе се намали бидејќи процесот на загревање е испуштен, но треба да се земе предвид и потрошувачката на енергија за обработка на омекнување пред ладно ковање и жарење помеѓу процесите. Употребата на некалиран челик и преостаната топлинска деформација и термичка обработка се процеси за заштеда на енергија.

3, намалување на деформација сила. Обидете се да користите метод за формирање што заштедува труд, кој не само што може да го намали тонажата на опремата, туку и да ја намали почетната инвестиција. Исто така, може да го подобри животниот век на мувлата. Ова е причината зошто ротирачкото формирање е широко користено во последниве години.

4. Добра стабилност на процесот. Треба да се прикаже добар процес во реализацијата на долгорочно континуирано производство, без намерно да се следи некој поединечен висок индекс (како што се помалку поминувања, голема деформација по поминување), но да доведе до низок принос или често скршена мувла.

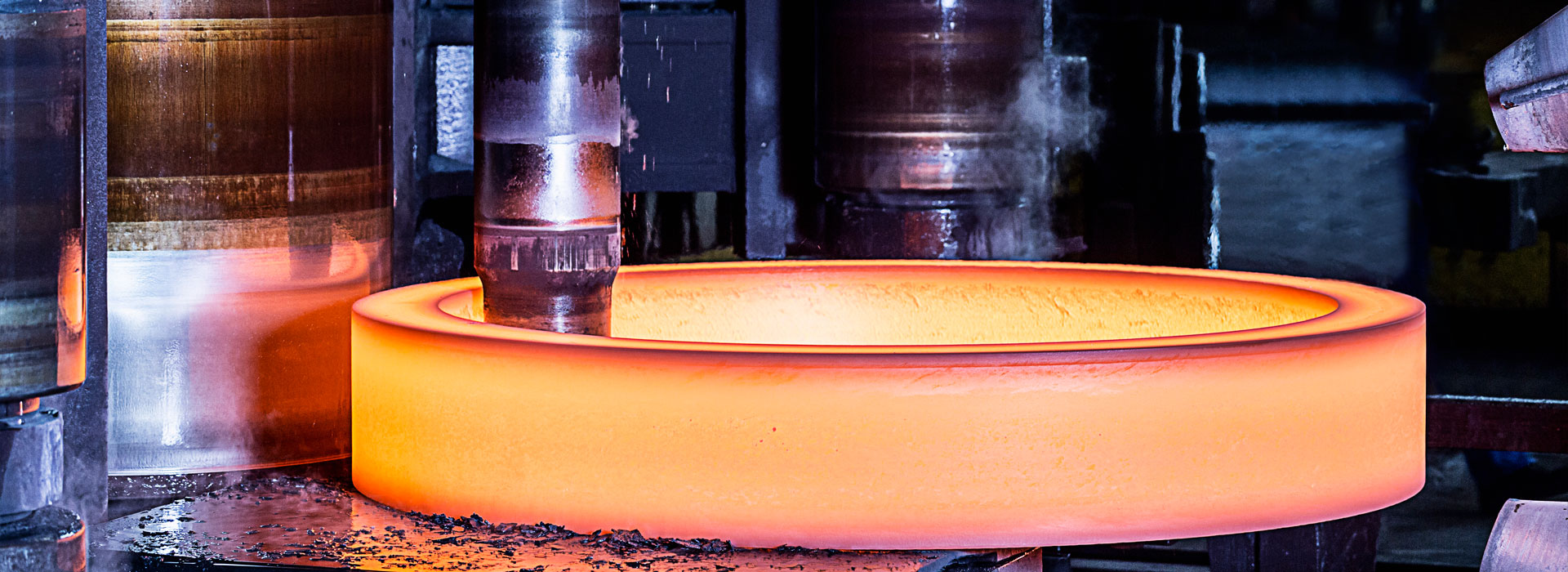

Ова се кованици на компанијата за ковање тонгксин:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy